1. Was ist eine Risikobeurteilung?

Über das Verfahren der Risikobeurteilungen werden Schutzmaßnahmen für Anlagen und Maschinen ermittelt, um Unfälle zu verhindern.

Über das Verfahren der Risikobeurteilungen werden Schutzmaßnahmen für Anlagen und Maschinen ermittelt, um Unfälle zu verhindern.

Denn Maschinen und Anlagen können Gefahrenquellen darstellen. Will ein Hersteller eine solche in der EU in Verkehr bringen, muss sie sicher sein. Per Definition ist das dann der Fall, wenn die Maschine die ihr zugedachten Funktionen in der entsprechenden Lebensphase ausführen kann und alle vorhandenen Risiken hinreichend gemindert wurde.

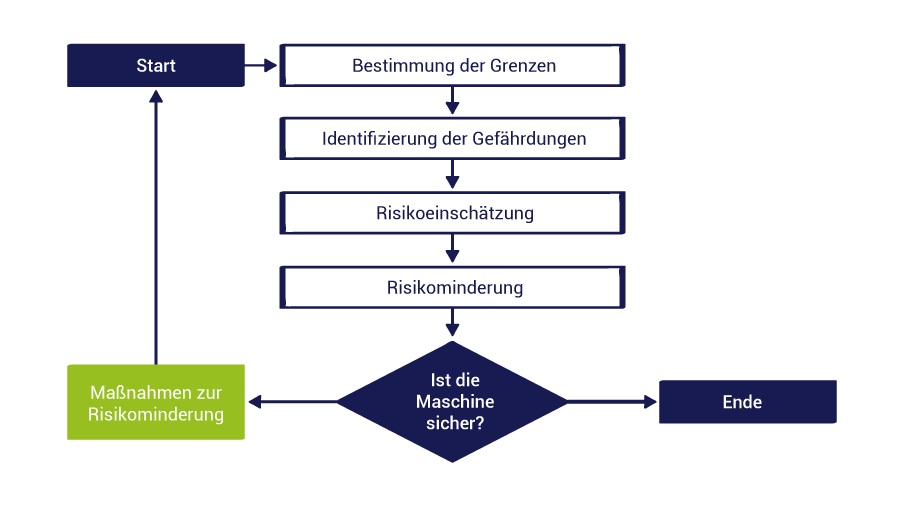

Um all diese Schritte umfassend abdecken zu können, wird die Risikobeurteilung durchgeführt: Sie umfasst das gesamte Verfahren der Risikominderung und beinhaltet die Risikoanalyse, die Risikoeinschätzung und die Risikobewertung.

Die Risikobeurteilung ist dabei ein iteratives Verfahren, ein sich wiederholender Prozess und kein einmalig abgeschlossener Vorgang. Sie beginnt bereits bei der Planung und Konstruktion einer Maschine oder Anlage und umfasst alle Lebensphasen des Objekts. Dazu zählt der Normalbetrieb genauso wie die Instandhaltung, Wartung, Reinigung und weitere.

Die Risikobeurteilung ist ein Teil des Konformitätsbewertungsverfahrens und ist gesetzlich vorgeschrieben. Die Gesetzgebung der EU wird in Richtlinien (Maschinenrichtlinie 2006/42/EG, Druckgeräterichtlinie 97/23/EG uvm.) formuliert und von allen Mitgliedsstaaten der EU in nationales Recht, wie dem Deutschen Produktsicherheitsgesetz, übernommen.

Über das Verfahren der Risikobeurteilungen werden Schutzmaßnahmen für Anlagen und Maschinen ermittelt, um Unfälle zu verhindern.

Über das Verfahren der Risikobeurteilungen werden Schutzmaßnahmen für Anlagen und Maschinen ermittelt, um Unfälle zu verhindern.

Die Risikobeurteilung hat das Ziel, sichere Maschinen und sichere Anlagen zu konstruieren und betreiben zu können. Dabei sollen Unfälle und Gesundheitsgefahren sowohl bei der sogenannten bestimmungsgemäßen Verwendung als auch bei vorhersehbarer Fehlanwendung der Objekte vermieden werden.

Die Risikobeurteilung hat das Ziel, sichere Maschinen und sichere Anlagen zu konstruieren und betreiben zu können. Dabei sollen Unfälle und Gesundheitsgefahren sowohl bei der sogenannten bestimmungsgemäßen Verwendung als auch bei vorhersehbarer Fehlanwendung der Objekte vermieden werden.

Für die Erstellung der Risikobeurteilung werden sowohl Gesetze und

Für die Erstellung der Risikobeurteilung werden sowohl Gesetze und

Die CE-Kennzeichnung ist eine verbindliche Aussage des Herstellers eines Produkts oder einer Maschine. Er erklärt damit, dass sein Produkt den geltenden rechtlichen Anforderungen der EU entspricht. Die Risikobeurteilung mit Risikoanalyse und -bewertung stellt einen Teil des

Die CE-Kennzeichnung ist eine verbindliche Aussage des Herstellers eines Produkts oder einer Maschine. Er erklärt damit, dass sein Produkt den geltenden rechtlichen Anforderungen der EU entspricht. Die Risikobeurteilung mit Risikoanalyse und -bewertung stellt einen Teil des  Grundsätzlich ist es sinnvoll, für alle Umbauten an einer Maschine einzuschätzen, wie sich die Risikosituation darstellt: Erhöhen sich Risiken oder ergeben sich neue? Die Risikobeurteilung ist nicht immer gesetzlich vorgeschrieben – sie greift nur dann, wenn es sich beim Umbau um eine

Grundsätzlich ist es sinnvoll, für alle Umbauten an einer Maschine einzuschätzen, wie sich die Risikosituation darstellt: Erhöhen sich Risiken oder ergeben sich neue? Die Risikobeurteilung ist nicht immer gesetzlich vorgeschrieben – sie greift nur dann, wenn es sich beim Umbau um eine

Die Dokumentationsanforderung an Hersteller wird immer höher. Zwischen 5 und 10 Prozent des Budgets für eine Maschine werden für die

Die Dokumentationsanforderung an Hersteller wird immer höher. Zwischen 5 und 10 Prozent des Budgets für eine Maschine werden für die  Copyright © 2024 alle Rechte vorbehalten.

Copyright © 2024 alle Rechte vorbehalten.